Nos ULM et avions légers sont construits selon une technologie et

avec des matériaux réputés de longue date et ayant fait leurs preuves.

TECHNOLOGIE

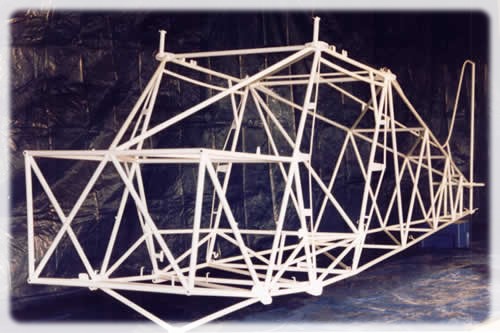

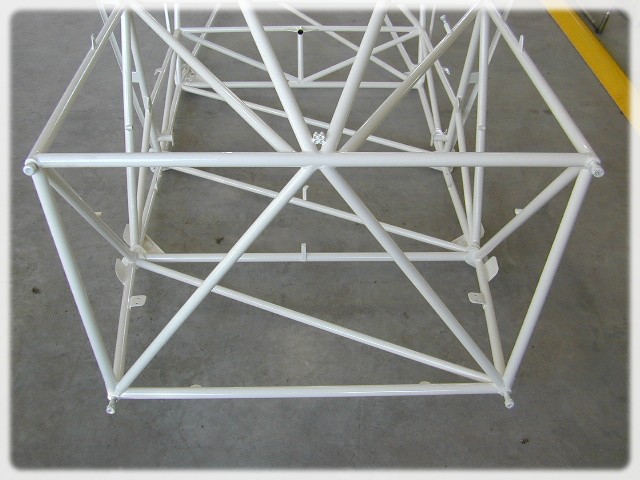

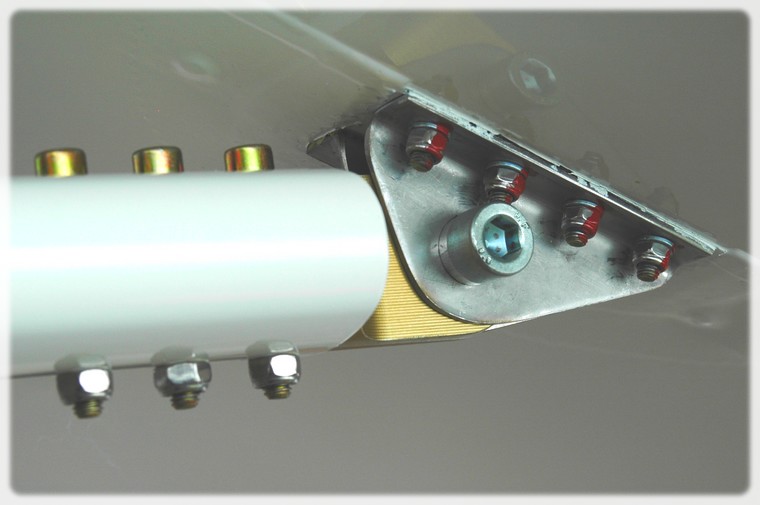

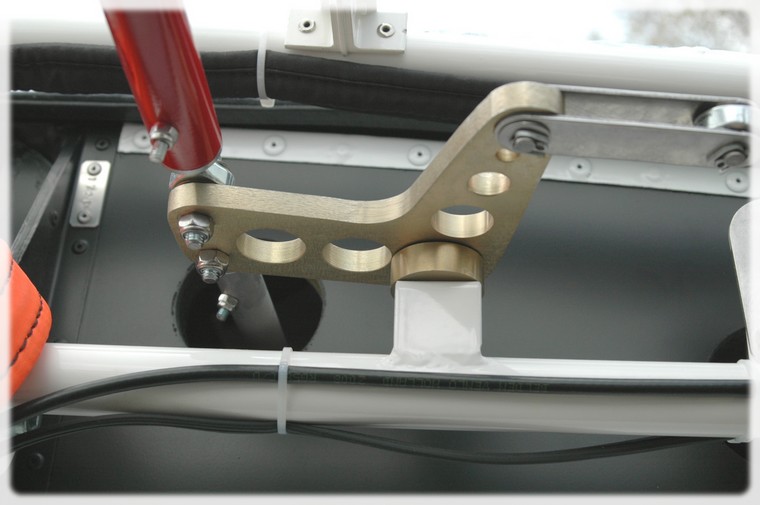

Le tube, en acier au chrome molybdène vanadium soudé pour le fuselage, les trains, le bâti moteur, et différents éléments des commandes. Traitement anticorrosion, après traitement de surface, une peinture en poudre est appliquée sur les tubes suivie d’une cuisson au four à 250°C assurant une durée de vie quasi illimitée.

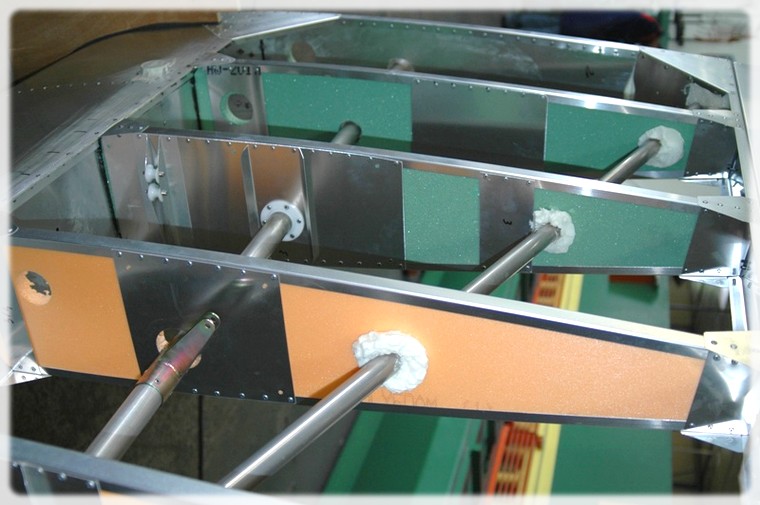

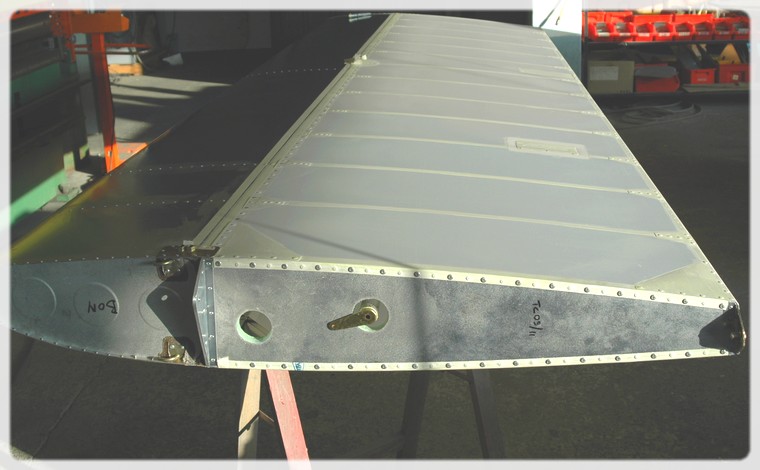

Les tôles, et les profilés en alliage léger 2017 et 2024, pour la structure des ailes, longerons et revêtement de bord d’attaque.

Les matériaux composites, alvéolaires légers (Herex) + aluminium pour les nervures, les composites traditionnels, pour les capotages et le revêtement AV des fuselages.

Les entoilages, sont réalisés en « Dacron 1500 » enduits de plusieurs couches d’anti-UV et d’une laque polyuréthane.

Ces matériaux, bien que traditionnels, sont élaborés suivant les techniques les plus modernes, et ils répondent aux récentes normes aéronautiques, 9160/C pour les tubes acier et 9049 pour les alliages légers. Parfaitement mis en œuvre, suivant les règles de l’art, ils garantissent une robustesse exceptionnelle et une très longue durée de vie ( certains avions construits il y a plus de 50 ans selon ces techniques volent encore aujourd’hui ). De plus, les réparations sont faciles pour les initiés, et durables. Cette technologie, outre le remarquable compromis poids / robustesse / longévité constaté, procure une excellente résistance et absorption aux chocs, contribuant ainsi à une plus grande sécurité passive des occupants.

Le fuselage de construction tubulaire intègre également la cellule de survie très résistante, elle est équipée de harnais de sécurité 4 points.

Une multitude de détails témoignent d’un véritable savoir-faire.

Tests structurels

Tous nos ULM, avant d’être mis sur le marché subissent des tests de résistance structurels sur notre banc d’essais, définis par la norme avion JAR VLA. Des tests destructifs sont également réalisés sur les éléments de sécurité ou de liaison.

test résistance +6 G

Essais en vol

Pour chaque appareil, avant la livraison, 5 à 6 heures de vol d’essai et de réglages sont effectuées. Plusieurs centaines de TETRAS et MDC sont actuellement en service en France et dans le monde. Nous estimons à 290 000 le nombre d’heures de vol effectuées, qui par retour d’information, garantissent à nos ULM un haut degré de perfectionnement.

Contrôles qualité

Notre entreprise a élaboré un plan de contrôle permanent, propre à la spécificité de ses productions,

il se décompose en 5 secteurs d’activité représentant plus de 650 points de contrôle.